一、概述:

电液伺服疲劳试验机<简称试验机>主要用于测试金属、非金属及复合材料在室温(或高低温、腐蚀环境)下的动态特性,试验机可进行如下试验:

u 拉伸、压缩试验

u 裂纹扩展试验

由电气控制器、伺服阀、负荷传感器、位移传感器、引伸计与计算机共同组成的闭环伺服控制系统,可自动精确地控制试验过程,并自动测量试验力、位移、变形、扭矩、角度等试验参数。

试验机可实现能实现正弦波、三角波、方波、等波形,可进行拉伸、压缩、弯曲、低周和高周疲劳等力学试验。也可配置环境试验装置,完成不同温度下的环境模拟试验。

试验机操作灵活方便,移动横梁升降、锁紧、试样夹持均由按钮操作完成,采用先进的液压伺服驱动技术加载、高精度动态负荷传感器和高分辨率磁致伸缩位移传感器测量试件力值和位移。全数字化的测控系统实现力、变形、位移PID控制,各控制之间可平滑转换。试验软件在WINDOWS XP/Win7中文环境下工作,强大的数据处理功能,试验条件和试验结果自动存盘,显示和打印。试验过程全部纳入计算机控制,试验机是科研院所、冶金建筑、国防军工、大专院校、机械制造、交通运输等行业理想的高性价比的试验系统。

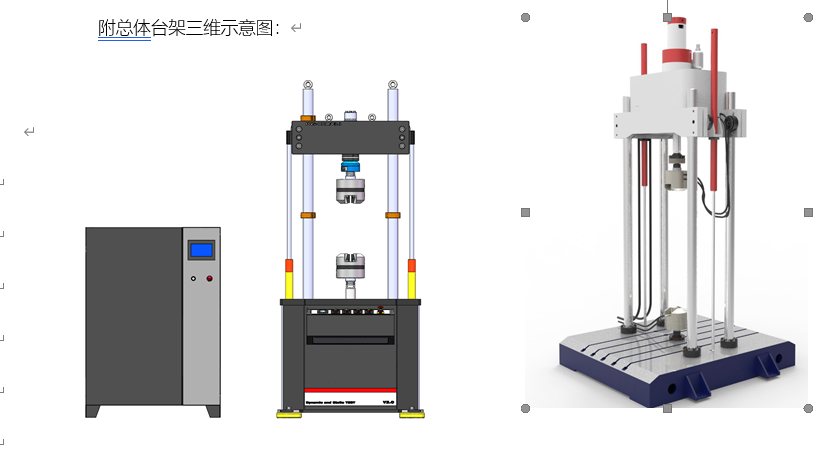

本试试验设备的主要组成:

1、高刚度双立柱门式主加载框架;

2、智能恒压静音动力源;

3、全数字动静态控制系统;

4、中英文人机对话下位机操作应用软件;

5、研华工业计算机及机关打印机;

6、试验相关常规辅具

三、 主要技术指标:

|

型号PWS |

10 |

25 |

50 |

100 |

200 |

300 |

500 |

1000 |

|

最大试验力KN(动静态) |

±10 |

±25 |

±50 |

±100 |

±200 |

±300 |

±500 |

±1000 |

|

载荷框架 |

两立柱 |

四立柱 |

四立柱 |

四立柱 |

||||

|

立柱有效宽度mm |

555 |

600 |

650×500 |

850×600 |

950×700 |

|||

|

试验空间mm |

800 |

800 |

1000 |

1500 |

1500 |

|||

|

试验力测量范围 |

动态2%~100%FS |

|||||||

|

力精度及波动度 |

优于示值1%;幅值波动度不大于各档±1%F.S |

|||||||

|

试验力分辨率 |

1/250000 码 |

|||||||

|

试验力示值精度 |

动态±1%;静态0.5% |

|||||||

|

位移测量范围 |

100mm(±50mm) |

|||||||

|

位移测量分辨率 |

0.001mmm |

|||||||

|

位移示值精度 |

示值精度1%起±0.5%FS内 |

|||||||

|

变形 |

示值精度2%起,±0.5%内 |

|||||||

|

频率范围 |

标准机0.01-40HZ (取决于控制器) 可定制 |

|||||||

|

主要波形 |

正弦波、脉冲波,方波,锯齿波、随机波(主要由控制器支持) |

|||||||

|

辅具 |

强迫平推夹具体,配拉伸棒材和边裁钳口 |

|||||||

|

压缩辅具 |

||||||||

四、 主要单元介绍:

1、主机加载框架。

两立柱框架式结构,伺服作动器下置。

四立柱框架式结构,伺服作动器上置(如下图示)

l 上横梁:液压升降、液压锁紧。最大可调整试验净空间:800mm(可按客户要求定制)。

l 机架刚度:3 ×108 N/m ;

2、伺服作动器。

l 最大试验力:型号匹配试验力;

l 最大行程:±100mm(总行程200mm);

l 适用于动静态试验的专用动态伺服作动器;

l 双出杆,活塞杆表面特殊工艺处理,并采取特殊工艺进行高光洁度处理,适用于长期动态试验;

l 活塞与缸体、活塞杆与端盖之间采用高速密封元件(德国特瑞宝伺服格莱圈、斯特封)密封。并选用高速耐磨支承环(德国特瑞宝)支撑,使得作动器刚度大,抗测向能力强;

l 作动器内置位移传感器,外置电液伺服阀、力传感器,具有力、位移两个闭环控制回路;

l 力传感器置于活塞杆头部,安装配置预应力环,能充分保证动态试验过程中连接安全可靠;

l 作动器振幅极限位置处设计液压缓冲区,避免运行失控产生损伤;

l 传感器:

Ø 力传感器:美国世荃品牌,拉压双向疲劳及传感器,150%的过载能力,与控制系统配合,示值误差±1%;出厂前,对传感器标定完毕;

Ø 位移传感器南京AMT产品,磁滞伸缩非接触位移传感器,有效量程(最大位移)±100mm,与控制系统配合,示值误差:±0.5%FS;出厂前,对传感器标定完毕。

l 伺服阀:美国MOOG公司伺服阀,300KN作动器双阀并联使用,单阀流量63L/min,压力21Mpa,双阀流量合计120L/min;通过伺服阀安装座与作动器直接集成;

|

||||

|

||||

3、恒压伺服动力源。

恒压伺服泵站一般集中安装于规划的泵房内。配管路系统将液压油引主机附近,然后通过软管路-分油器-软管路方式连接伺服作动器。

泵站为标准化泵站,模块化设计,理论上可级联为任意流量的大型泵站,因而扩展性好,使用灵活。

l 总流量0000L/min(根据试验要求配备),压力21Mpa。

l 总功率0000kW(根据试验要求配备),380V, 三相,50hz,AC。

l 泵站按标准模块化设计生产制造,技术成熟,性能稳定;配置中继稳压模块,与作动器相连。

l 泵站由油泵、电机、高低压切换阀组、蓄能器、滤油器、油箱、管路系统等部分组成;

l 油泵选用德国力士乐高压变量柱塞泵,该泵根据试验需求智能调节流量,无溢流、极少生热、且噪音低,具有优良的耐久性和长寿命;

l 采用高低压切换阀组进行液压系统的起停。

l 全封闭标准伺服油箱,油箱容积不小于260L;具有温度测量、空气过滤、油位显示等功能

4、强迫加具体

4.1液压强迫夹持夹头。一套;

l 液压强迫夹持,工作压力21Mpa,满足材料拉压过零高低频疲劳试验要求。

l 工作压力可调整,调整范围1MP-21Mpa;

l 开式结构,钳口更换方便。

l 带自琐螺母于主机上部负荷传感器及下部作动器活塞相连。

l 圆试样夹持钳口:2副;扁试样夹持钳口:2副;(可扩展)

4.2 其他附具根据用户需求可与液压夹头配套设计

5、管路系统:

l 液压软管路全部采用美国PARKER公司产品。

l 主机与泵站间管路长度:3-6m(根据试验室布局确定);

l 其他软管路包括:液压夹头软管路、升降油缸软管路等全套美国进口。

6、电气控制系统。

● 柜式结构,泵站体附近放置,西门子PLC智能远程控制。

● 设计满足国家强电系统设计标准;

● 自动进行泵站的高低压切换,低压启动,高压运行;

● 电源,AC,380V,三相五线制。

● 带液位低、温度超限、滤油堵塞、电机超负荷等多种保护与报警功能;

● 电线电缆布局合理,检修使用方便,外形美观;

● 甲方负责电源供应。

7、冷却系统(甲方提供)。

根据需方试验需求,我方提供相关参数和位置摆放设计和安装,。

8、控制系统与计算机软件系统。

8.1控制器主要配置组成:

l 试验力信号调理单元,1套;

l 位移信号调理单元,1套;

l 二级伺服阀驱动单元 1套;

l 信号发生器单元 1套;

l 液压控制单元(泵站开/停 高/低压切换等),1套;

l 全数字闭环控制,可以任意采集信号进行全数字PID控制。闭环控制频率高达5kHz;

l 直接集成伺服阀驱动单元(二三级伺服阀驱动均可);

l 内置信号发生器频率范围:0.001-600Hz,频率分辨率:0.001Hz;

l 控制波形:正弦波、三角波、方波、斜波、锯齿波、随机波,自由波且可实现各类波形的组合输出。

l 控制方式:力、位移、变形PID闭环控制,并可实现任意控制模式的平滑无扰切换;

l 系统具有传感器标定、清零等功能;

l 通过以太网卡与计算机实现高速数据通讯;

l 具备完善的液压控制功能,如:控制泵站开/停、高/低压切换等;

l 提供多种接口板与各类传感器及驱动单元配套。

8.2软件系统。

软件系统为主流多通道动态测试系统,由于软件涵盖的试验标准广泛、使用灵活,数据导入导出方便快捷,所以特别适合各类科研机构的使用。主要功能特点有:

l 基于Win7/10工作平台开发;

l 集成各类动态试验功能与一体。

l 对于动态试验,可定义任意功能的试验波形组合,形成试验谱与试验过程,控制试验机完成各类复杂功能动态疲劳试验。

l 对于静态试验,软件集成材料试验领域主要国际标准和国内GB标准软件模块,功能强大,既适合科研研究,也适合常规工艺研究。

l 数据采集、试验步骤、数据存储、试验保护等各项功能均可以事件形式进行编程设定,从而协助用户完成各类复杂功能的试验操作。

8.3 计算机、打印机。

l 台湾研华品牌工业计算机

l 24" LCED 显示器。

l Win7操作系统。

l HP A4激光打印机。

9、试验附具。

l 试样拉伸辅具;

l 可定制非标辅具;